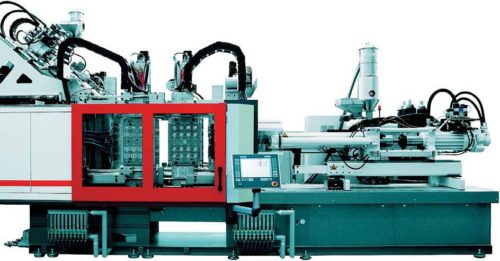

Как утверждают специалисты, с точки зрения технологии литья принципиальных различий между гидравлическими, гибридными и электрическими ТПА нет — есть только конструктивные. От классических гидравлических машин гибридные термопластавтоматы отличаются тем, что имеют отдельный сервопривод на одной или нескольких осях (загрузки, дозирования, смыкания). Это позволяет, прежде всего, распараллелить движения ТПА и тем самым обеспечить сокращение цикла литья.

Гибридные ТПА дают возможность достаточно просто — то есть используя классическую гидравлическую конструкцию и дополнительные аккумуляторы — осуществить очень мощный и быстрый впрыск, скорость которого может превзойти скорость впрыска полностью электрической машины.

Как правило, точность и повторяемость движений гибридные Виды термопластавтоматов демонстрируют на уровне обычной гидравлической машины поскольку на этот параметр в основном влияет процесс впрыска, который в гибридных ТПА чаще всего осуществляется по классической гидравлической схеме. Машины, в которых сервомотор приводит в действие гидравлический привод, также можно классифицировать как одну из разновидностей гибридных ТПА. Основные преимущества такого оборудования заключаются в существенной экономии электроэнергии (что не является отличительной особенностью классической гибридной машины), упрощенной гидросхеме и несколько большей точности работы по сравнению с типичным гидравлическим ТПА. Подобные термопластавтоматы в последнее время находят очень широкое применение.

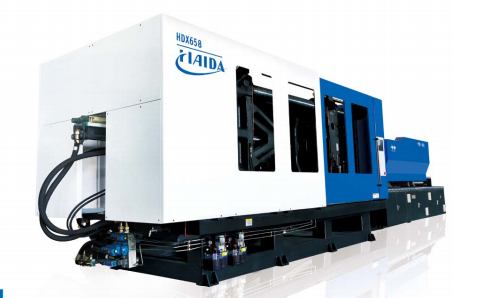

У полностью электрических машин каждое движение осуществляется независимым серводвигателем. Это позволяет добиться высокой точности, а значит, повторяемости циклов, высокой экономии электроэнергии,полной распараллеленности операций (где это принципиально возможно), что является предпосылкой для снижения времени цикла. Кинематика колено-рычажного механизма должна подразумевать работу в составе полностью электрического ТПА.

В силу ряда конструктивных особенностей электрические термопластавтоматы могут при одной и той же мощности работать по каждой из осей быстрее своих гидравлических аналогов. Ремонтопригодность таких машин также более высока, потому что их приводные системы сконструированы по модульному принципу и информативны —то есть имеют развитую систему самодиагностики. Поиск неисправностей в таких машинах и их ремонт могут существенно упроститься, но при этом, как правило, требуют участия в их проведении достаточно квалифицированного персонала.

Использование электрических термопластавтоматов позволяет существенно уменьшить эксплуатационные расходы, и сниженное потребление электроэнергии (до 60 процентов по сравнению с гидравлическим ТПА) — только одна составляющая этого. Поскольку не используется гидравлическое масло, экономятся средства на его приобретение и утилизацию после замены. К тому же отсутствие гидравлического масла — и, следовательно, его возможных утечек — обуславливает растущее применение этих машин в тех сферах производства, где особое значение имеют чистота и экологичность выпускаемой продукции (пищевая промышленность, медицина). Дополнительный резерв по экономии электрической энергии в масштабах производства заключается в том, что нет необходимости в охлаждающих установках для гидравлических систем.

Электрические ТПА начинают использоваться повсеместно, а благодаря высокой точности литья широко применяются при изготовлении мелких деталей для электроники, медтехники, часовых механизмов и оптических изделий.

Развитие возможностей ТПА

Все производители ТПА ищут пути повышения коэффициента использования оборудования, увеличения производительности машин и их энергоэффективности. Жесткая конкуренция и различные технологические применения обуславливают существенные отличия в конструкции термопластавтоматов каждого типа.

Гидравлические машины могут быть выполнены по разным кинематическим схемам: используется колено-рычажный механизм, либо запирание формы осуществляется непосредственно гидравлическими цилиндрами.

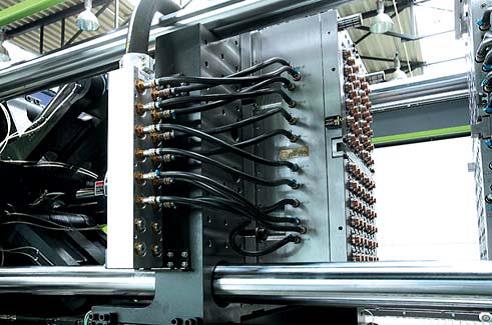

Также гидравлические ТПА могут варьироваться по уровню своей сложности и эффективности. Применяя разные гидро-схемы, производители добиваются очень быстрой и точной работы машины, однако это ведет к удорожанию и усложнению системы. Например, использование пропорционального сервоклапана в блоке впрыска позволяет увеличить скорость и точность впрыска, но цена этого клапана, который является прецизионным изделием, высока, и требования к качеству масла при его использовании возрастают.

Разработчики гибридных машин, применяя различные комбинации электрических и гидравлических приводов, добиваются сочетания быстроты движений ТПА с высокой точностью и воспроизводимостью выпускаемых изделий. Быстрота впрыска в гибридных ТПА обеспечивается использованием гидроаккумулятора.

Дополнительное оснащение ТПА аккумуляторами позволяет увеличить скорость впрыска. Особенно важны такие усовершенствования для массового выпуска тонкостенных изделий и ПЭТ-преформ, где важную роль играет минимально короткий цикл.

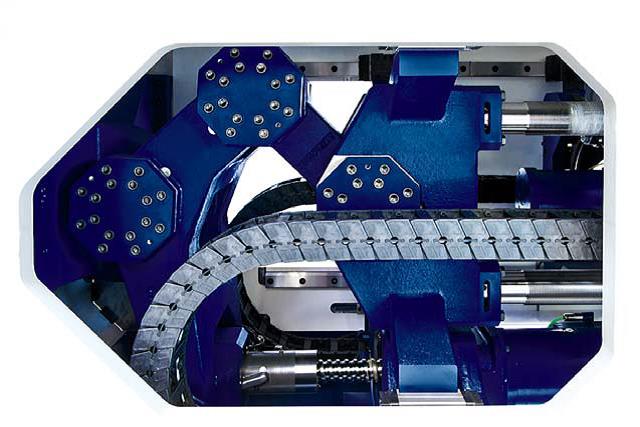

Производители ТПА разрабатывают новые схемы колено-рычажных механизмов, добиваясь улучшения кинематики, что позволяет существенно снизить потребление энергии, сократить время сухого цикла и повысить точность и безопасность работы. Уже существует колено-рычажный механизм узла смыкания полностью электрического ТПА, работающий вообще без смазки — эта инновация существенно сокращает издержки на обслуживание и позволяет использовать машину в условиях «чистой комнаты практически без какой-либо дополнительной подготовки.

Повышает КПД оборудования также использование прямых электрических приводов без редукторов.

Все больше внимания уделяют разработчики литьевых машин защите дорогостоящих пресс-форм. На более скоростные, по сравнению с гидравлическими термопластавтоматами, гибридные и электрические ТПА устанавливается активная система защиты пресс-формы, значительно сокращающая время реакции машины. Использование в ТПА пьезоэлектрических сенсоров и ультразвуковой системы измерений перемещений позволяет более точно контролировать движения пресс-формы.

Применение линейных направляющих, прежде всего в зоне узла запирания, приводит к более динамичным движениям пресс-формы, а также, благодаря уменьшению трения, к сокращению потребления электроэнергии.

Стремятся производители и к обеспечению большего удобства обслуживания ТПА. В узле смыкания одной серии электрических машин вместо привычных колонн разработчики использовали две плоские направляющие, образующие несущий корпус. Такое решение обеспечивает высокую параллельность плит, существенно увеличивает площадь для крепления литьевой оснастки, а также полностью открывает доступ в рабочую зону сверху и снизу. Другой конструктивной инновацией стало разделение узла впрыска: пластикация материала и его впрыск осуществляются двумя различными узлами, что обеспечивает высокое качество расплава и, соответственно, выпускаемы изделий.

Современной тенденцией в ТПА-строении стало применение принципа рекуперации энергии, основанного на том, что при использовании нескольких синхронных двигателей с преобразователем частоты энергия торможения одного привода в промежуточном контуре преобразователей может быть передана к другому при-воду. Таким образом, энергия торможения не преобразуется в тепло и не бесполезно отдается в окружающую среду, а непосредственно используется в производственном процессе.

Литьевые машины всех типов могут различаться уровнем системы управления. Для обеспечения пользователям достойных возможностей производители устанавливают на термопластавтоматы мощные контроллеры с развитым программным обеспечением.